Mesin pembungkus makanan kantung terutamanya dikelaskan kepada dua jenis. Jenis pertama ialah mesin form-fill-seal (FFS) yang menggunakan bahan stok gulung—seperti filem polietilena atau filem plastik komposit—untuk membentuk beg, mengisinya dengan kuantiti terukur produk serbuk, berbutir atau cecair, dan secara pilihan melakukan penyahgasan (termasuk inflasi semula) sebelum mengedap dan memotong. Jenis kedua termasuk mesin pengedap kantung prabuatan, yang menjalankan pengisian, penyahgasan (dengan kemungkinan inflasi semula), dan pengedap, atau hanya pengedap, kantung yang sudah terbentuk.

Kaedah Pengedap Haba untuk Filem Plastik

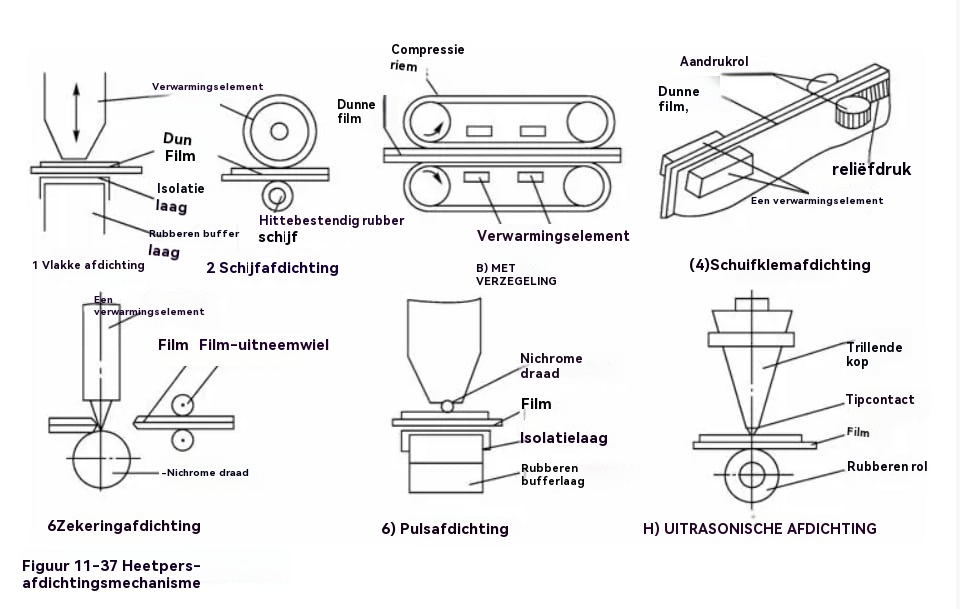

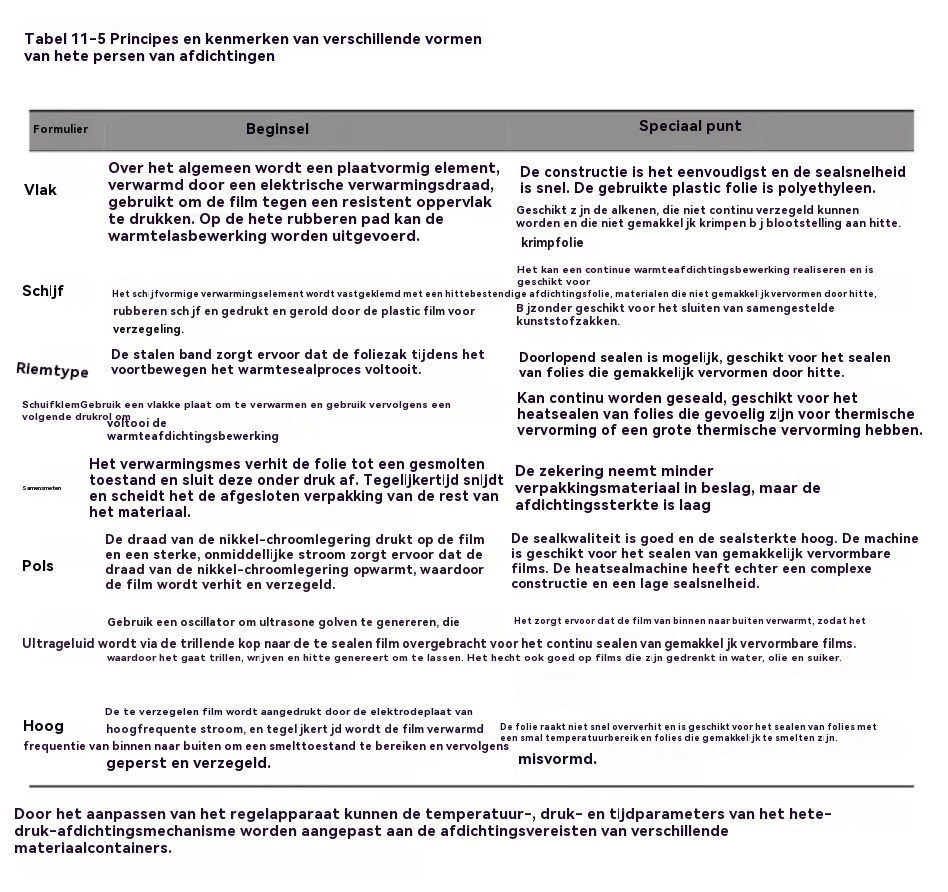

Kedua-dua mesin pengedap isi borang dan mesin pengedap kantung prabuatan bergantung pada mekanisme pengedap haba untuk mengikat bahan pembungkusan secara haba. Seperti yang digambarkan dalam rajah 11-37, teknik pengedap haba biasa termasuk plat rata, penggelek, tali pinggang, pengapit gelongsor dan kaedah potong lebur. Jadual 11-5 meringkaskan prinsip dan ciri jenis pengedap ini. Dengan melaraskan parameter kawalan seperti suhu, tekanan dan masa, proses pengedap boleh dioptimumkan untuk disesuaikan dengan bahan pembungkusan dan jenis bekas yang berbeza.

Mesin Pembungkusan Borang-Isi-Seal

Mesin pembungkusan borang-isi-seal automatik menggunakan filem pembungkusan yang diberi kekili untuk melakukan pembentukan beg, pengisian, pengedap dan pemotongan secara autonomi. Gaya pembungkusan ini sesuai untuk serbuk, butiran, blok, cecair dan bahan koloid, dan biasanya digunakan untuk bahan makanan kecil, minuman berbutir dan makanan segera. Filem yang digunakan boleh plastik atau bahan komposit. Bergantung pada mesin, beg dibentuk daripada sama ada satu gulungan filem atau dua gulungan filem, dengan mesin satu gulungan lebih banyak digunakan.

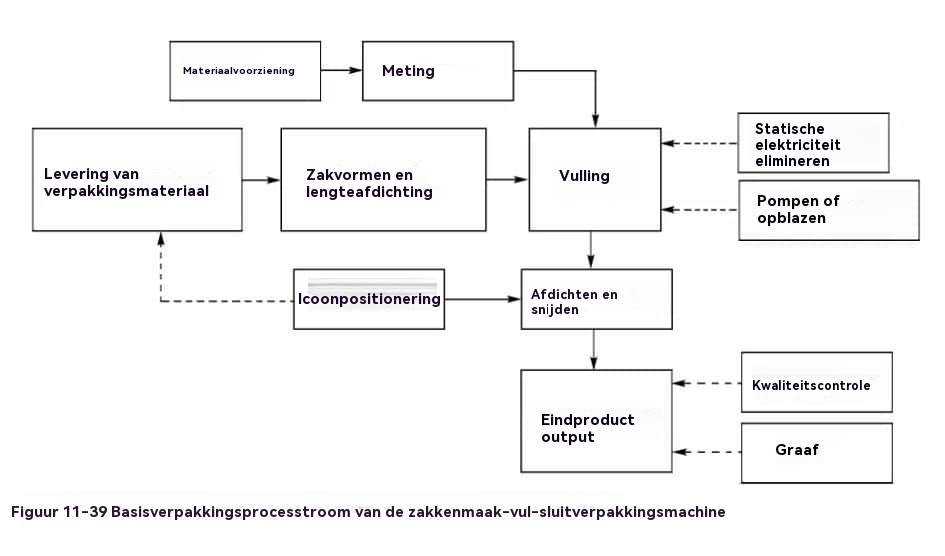

Mesin ini menghasilkan pelbagai jenis beg, dengan yang paling biasa ialah pengedap belakang jahitan tengah, meterai empat sisi dan meterai tiga sisi (lihat rajah 11-38). Walaupun konfigurasi mesin tertentu berbeza-beza mengikut jenis beg, komponen teras dan prinsip operasi umumnya konsisten. Rajah 11-39 menggambarkan proses pembungkusan tipikal mesin pengedap borang-isi. Variasi dalam struktur dan proses wujud bergantung pada model, tetapi metodologi pembungkusan asas kekal serupa.

Mesin pengedap isi borang dikategorikan mengikut susun atur—menegak atau mendatar—dan mengikut jenis gerakan—pembuatan beg berterusan atau terputus-putus.

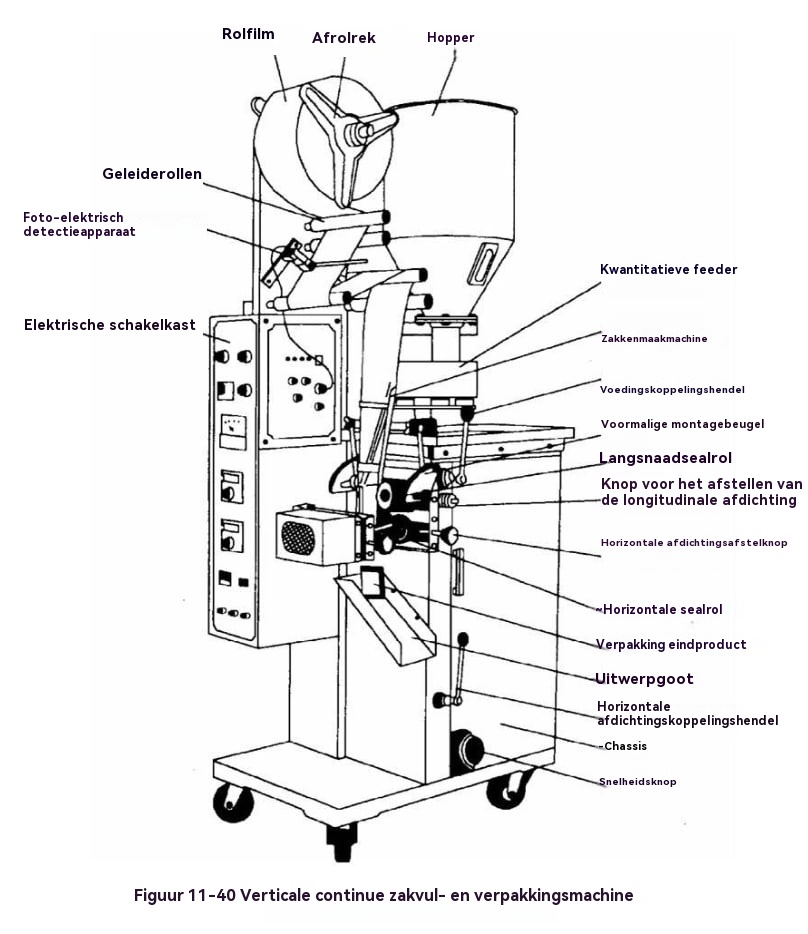

Komposisi dan Struktur Mesin Penghilang Borang

Walaupun terdapat kepelbagaian dalam model yang disesuaikan untuk bahan dan gaya beg yang berbeza, mesin pengedap bentuk-bentuk berkongsi komponen asas. Sebagai contoh, mesin pengedap bentuk-isi berterusan menegak yang tipikal (rajah 11-40) terdiri daripada sistem pemacu, mekanisme suapan filem, unit pembentukan beg dan pengedap, peranti dos bahan dan sistem kawalan dan pengesanan elektronik. Peranti kuasa dan penghantaran di dalam kabinet mesin memacu penggelek pengedap menegak dan silang serta penyuap isipadu. Kekili filem pada dirian berehat berputar dengan lancar, dan filem dipandu melalui penggelek yang memberikan ketegangan, meluruskan dan menjajarkan filem dengan tepat.

Pembentukan beg dan pemasangan pengedap termasuk bekas beg bersama-sama dengan peranti pengedap menegak dan mendatar. Kombinasi yang berbeza membolehkan pembentukan pelbagai bentuk beg dan gaya pengedap, selalunya berfungsi untuk membezakan jenis mesin.

Penyuapan bahan dilakukan oleh penyuap isipadu, kebanyakannya cawan isipadu boleh laras untuk serbuk dan butiran. Dalam penyuap cakera berputar yang digambarkan, bahan bergerak dari corong ke dalam cawan volumetrik yang disusun di sekeliling lilitan cakera, kemudian mengisi tiub filem yang terbentuk secara automatik.

Sistem kawalan elektronik adalah pusat kepada mesin, membenarkan penetapan parameter untuk suhu pengedap menegak dan silang, serta data pengesanan tanda warna pada filem bercetak, dengan itu memastikan kualiti pembungkusan yang konsisten.

Prinsip Membentuk, Mengisi, dan Mengedap

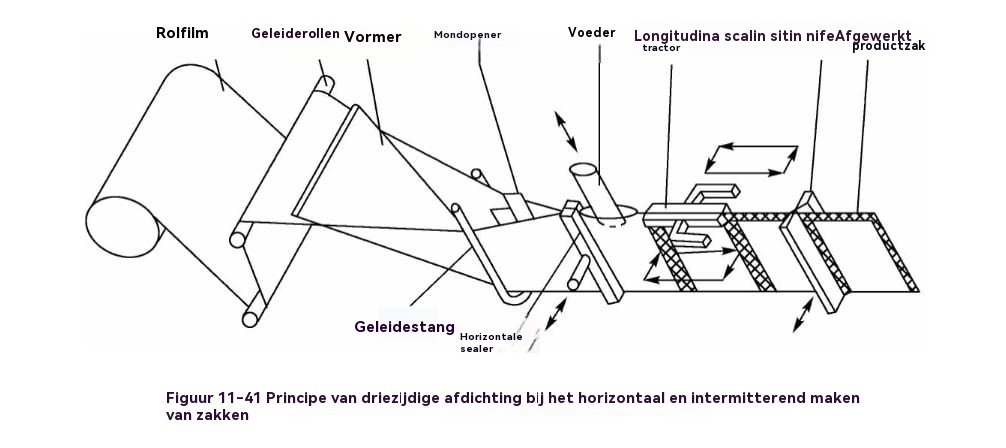

Pembentukan Mendatar, Pengisian dan Pengedap

a. Beg Pengedap Tiga Sisi: Seperti yang ditunjukkan dalam rajah 11-41, filem plastik daripada kekili memasuki bekas di mana ia dibentuk menjadi bentuk U dan dibuka oleh penyebar. Apabila pengisi turun ke kedudukan pengisian, pengedap salib ditutup semasa mengisi bahan; kemudian kedua-dua pengedap silang dan set semula pengisi. Seterusnya, pengedap menegak ditutup kepada pengedap haba dan memajukan filem dengan satu panjang beg, diikuti dengan memotong beg yang dimeterai.

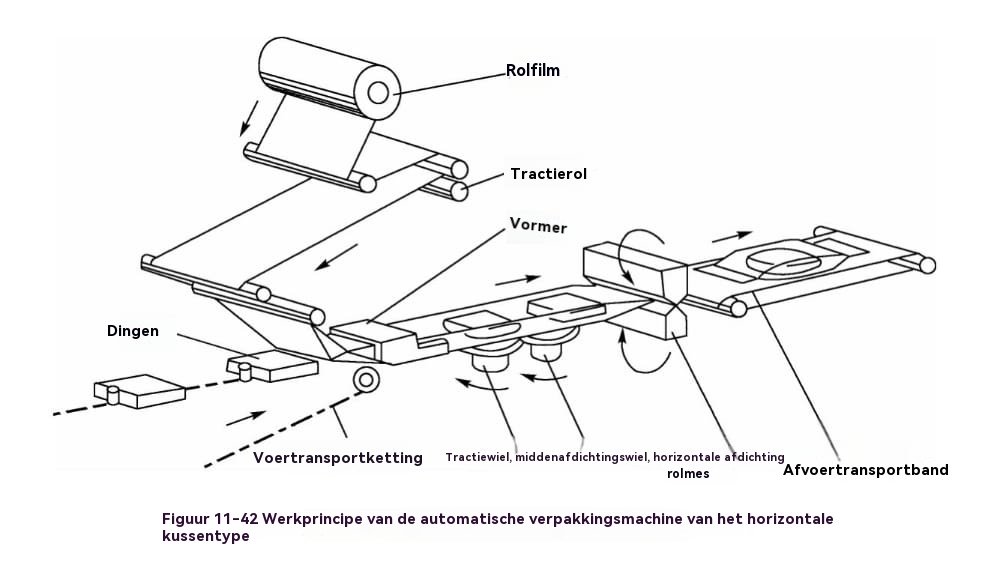

b. Beg Bantal Mendatar: Rajah 11-42 menggambarkan mesin pembungkus jenis bantal mendatar. Mesin operasi berterusan ini secara automatik membalut, mengelak dan memotong produk seperti biskut dan mi segera. Filem dari gulungan dipandu ke dalam bekas dan dibentuk menjadi gulungan gulungan di sekeliling barang yang disampaikan oleh rantai makanan. Filem ini maju di bawah daya tarikan, dengan jahitan tengah dimeterai oleh roda pengedap. Pengedap silang dan pemotongan menghasilkan bungkusan berbentuk bantal terakhir, yang dilepaskan oleh penghantar. Apabila pita tanda berwarna digunakan, sistem pengesanan optoelektronik melaraskan panjang kertas dalam masa nyata untuk memastikan kedudukan yang tepat.

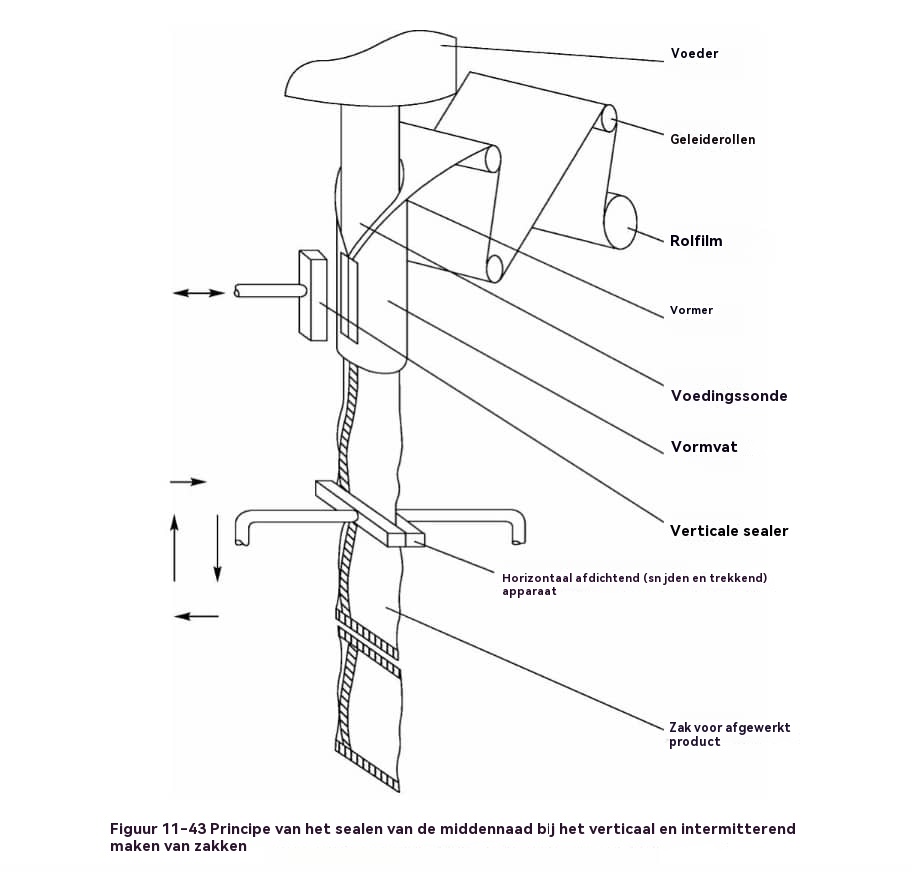

Pembentukan Menegak, Pengisian dan Pengedap

a. Pembentukan Beg Selang-seli dengan Pengedap Jahitan Tengah: Seperti yang digambarkan dalam rajah 11-43, filem plastik daripada kekili dibimbing ke dalam bekas untuk membentuk bentuk silinder dengan jahitan tengah bertindih. Tiub pengisi berfungsi sebagai bekas beg secara luaran dan penyuap bahan secara dalaman. Pengedap menegak menekan pada filem bertindih untuk memanaskan pengedap secara menegak, menarik balik, kemudian pengedap mendatar mengelak bersilang sambil menarik filem ke bawah dengan satu panjang beg, mengelak dan memotong beg. Setiap meterai silang serentak menutup bahagian bawah beg atas dan bahagian atas beg bawah, manakala pengisian berlaku semasa kemajuan filem.

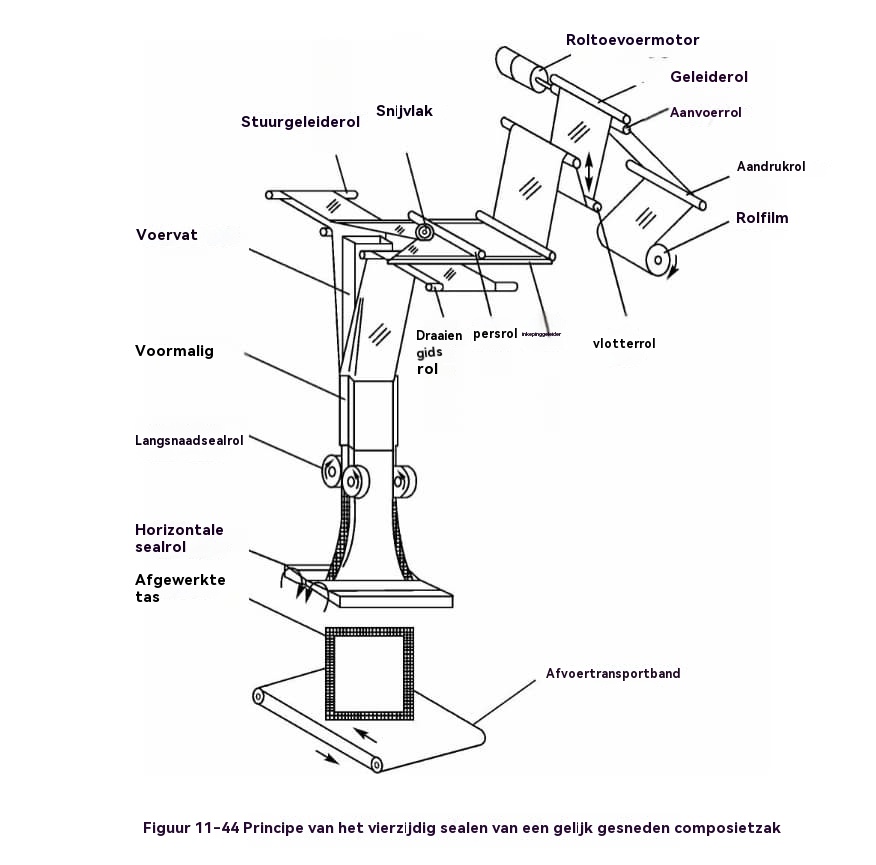

b. Pembentukan Beg Pengedap Empat: Mesin yang menghasilkan beg pengedap empat boleh menggunakan dua gulungan filem yang disusun secara simetri dan dimeterai secara membujur sebelum pengedap silang dan pemotongan selepas diisi. Mesin pengedap empat kekili tunggal (rajah 11-44) membelah filem di tengah dan menggabungkan semula separuh semasa pembentukan beg.

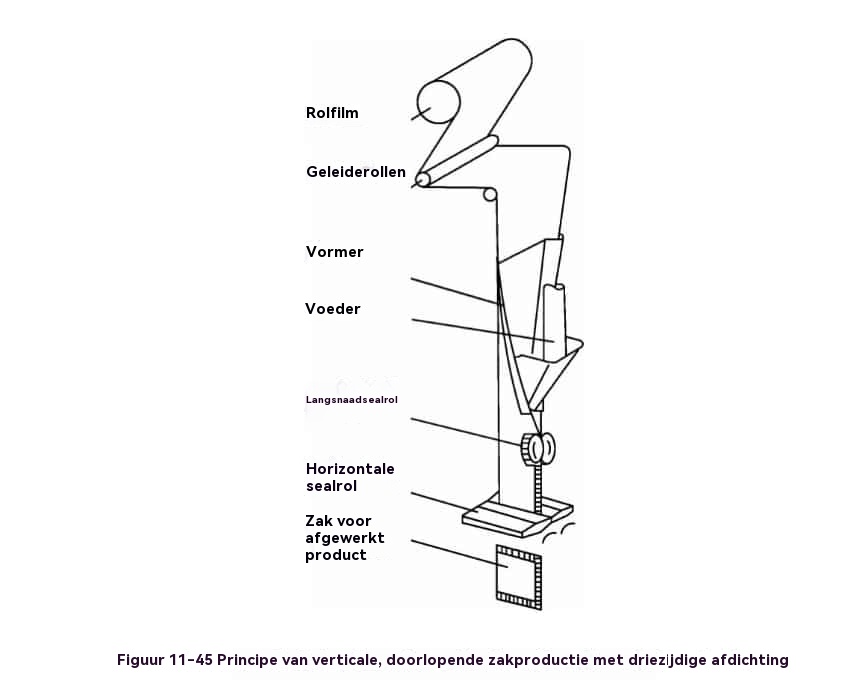

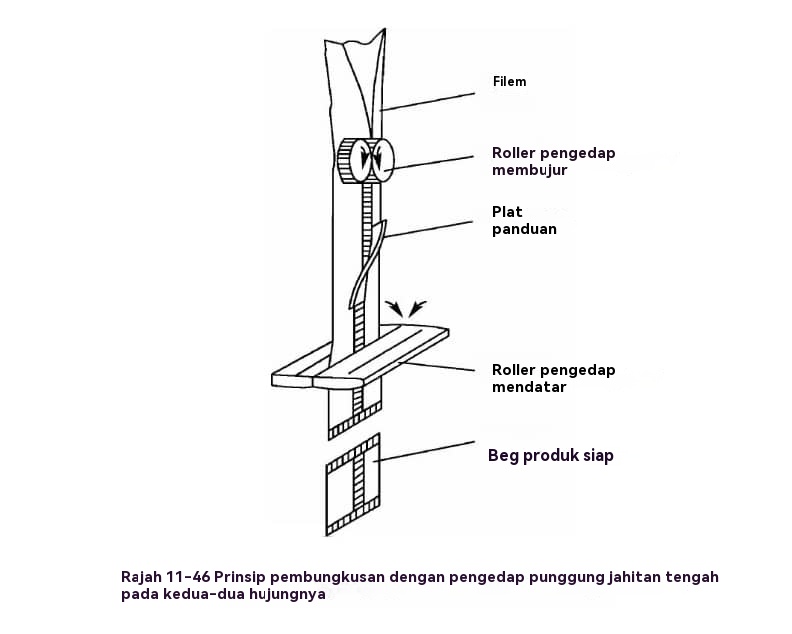

c. Pembentukan Beg Pengedap Tiga Sisi Kekili Tunggal: Menggunakan satu gelendong filem, kaedah ini membentuk sama ada beg bertutup tiga sisi atau beg meterai empat "tertutup palsu" (rajah 11-45). Pembungkusan bantal (rajah 11-46) melibatkan pengedap membujur selepas bekas, kemudian pengedap silang dan pemotongan, menghasilkan beg terlipat jahitan tengah dengan hujung yang dimeterai.

Mesin Pengedap Kantung Prabuatan

Mesin ini mengelak kantung plastik praisi dan termasuk pengedap standard, pembungkusan vakum dan mesin pembungkusan vakum-inflasi. Pengedap standard dengan peranti pengedap haba yang ringkas tidak dibincangkan secara terperinci.

Mesin pembungkusan vakum selalunya menggabungkan fungsi vakum dan inflasi, tersedia dalam jenis terputus-putus dan berterusan.

Mesin Pembungkusan Inflasi Vakum Selang-seli

Ini menggunakan kantung filem komposit, diisi dan diletakkan secara manual pada bar kedap haba ruang vakum, kemudian dikosongkan secara automatik, ditiup dan dimeterai. Saiz dan nombor beg setiap operasi berbeza-beza. Sesuai untuk pepejal, butiran, separa cecair, dan cecair, kaedah ini biasa dalam pengeluaran makanan kerana fleksibiliti dan kemudahan penggunaannya.

Jenis Mesin Inflasi Vakum Selang-seli

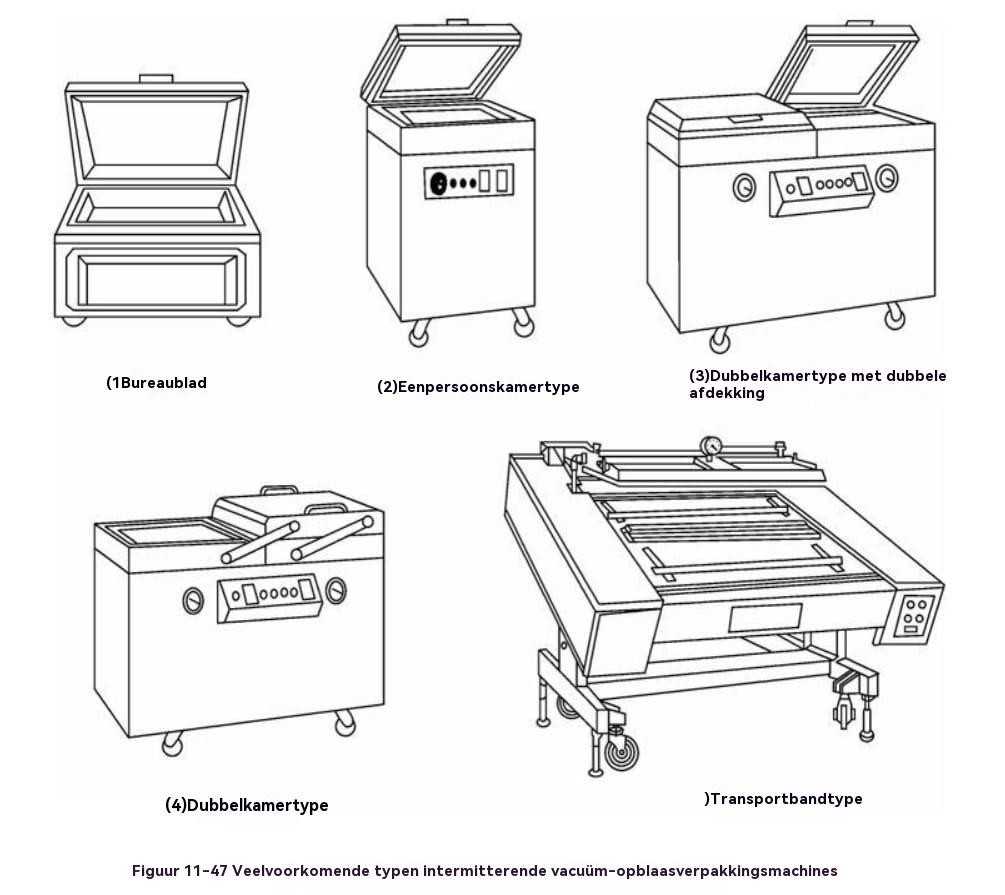

Rajah 11-47 menunjukkan jenis biasa: model atas meja, ruang tunggal, dua ruang (penutup tunggal atau dua), dan condong (tali pinggang penghantar). Tahap vakum mencapai tekanan mutlak 1–2 kPa, dengan kelajuan pengeluaran 2–4 kitaran seminit.

Mesin meja dan ruang tunggal mempunyai bar pengedap haba pendek tunggal, sesuai untuk kegunaan makmal atau kumpulan kecil. Mesin dua ruang berkongsi sistem vakum dan inflasi antara dua ruang, meningkatkan kecekapan dengan membenarkan satu ruang mengelak manakala satu lagi dimuatkan/dipunggah.

Permukaan bawah mendatar ruang vakum menyukarkan produk pengedap dengan banyak cecair, kerana mulut pengedap mesti disandarkan di atas bahagian bawah ruang untuk mengelakkan kebocoran, mengehadkan kesesuaian untuk produk cecair tinggi.

Mesin inflasi vakum tali pinggang penghantar (cenderung) menyuapkan produk secara automatik ke dalam ruang, meningkatkan automasi dan daya pemprosesan. Bahagian bawah ruang condong menghalang tumpahan cecair semasa pengedap.

Prinsip Kerja Mesin Inflasi Vakum Intermittent

Tidak termasuk model tali pinggang penghantar, mesin ini terdiri daripada badan utama, ruang vakum, peranti pengedap haba, mekanisme pengangkat penutup, sistem vakum dan kawalan elektronik.

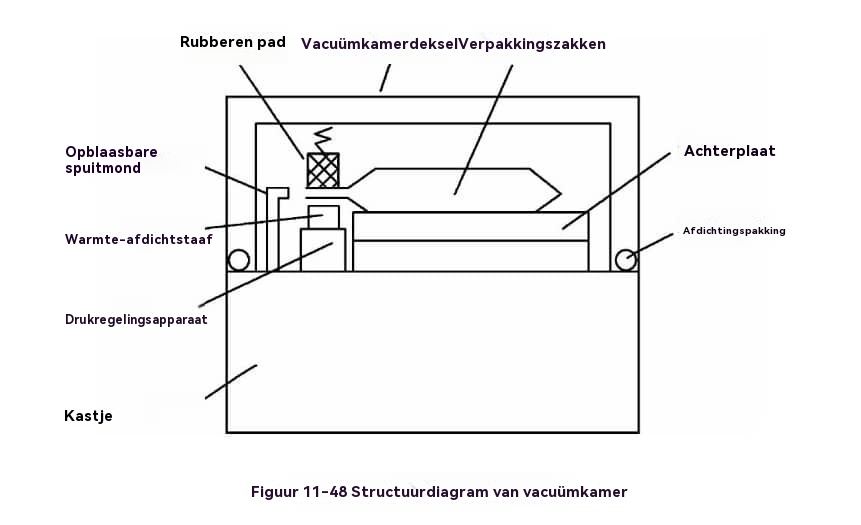

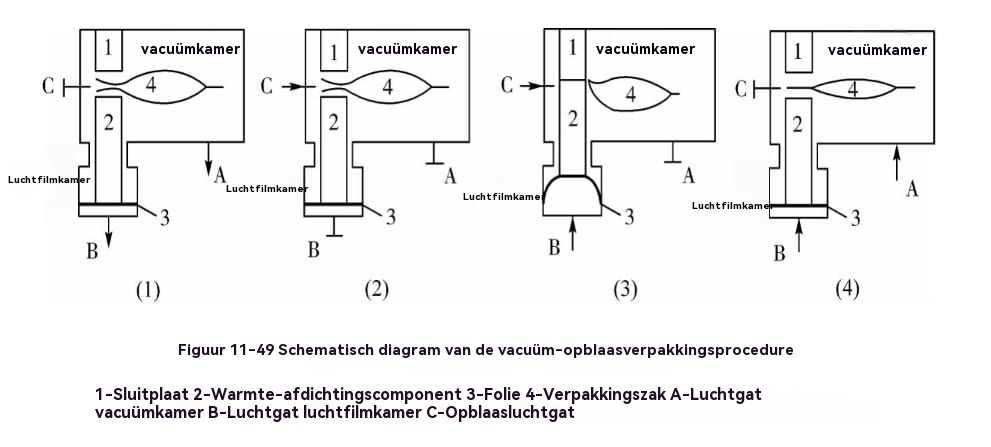

Ruang vakum (rajah 11-48) adalah tempat pengedap berlaku. Rajah 11-49 menggambarkan kitaran pengedap inflasi vakum yang terdiri daripada:

a. Pengepam vakum: Kosongkan ruang vakum dan ruang filem udara bawah untuk menyamakan tekanan, menghalang filem daripada membonjol dan kehilangan vakum. Sasaran tahap vakum -0.097 hingga -0.0987 MPa.

b. Inflasi: Selepas menutup lubang udara A dan B, gas lengai diperkenalkan pada 3–6 kPa untuk mengembang bungkusan, dikawal oleh pemasa. Vakum dalam ruang dikekalkan antara -0.097 dan -0.094 MPa. Inflasi dilangkau untuk produk masak yang menjalani pensterilan kemudian.

c. Pengedap dan Penyejukan Haba: Dengan lubang pengudaraan B terbuka, tekanan atmosfera menekan filem pada pad pengedap, manakala bar pengedap dipanaskan untuk mengelak. Selepas pengedap, kuasa dipotong untuk membenarkan penyejukan sementara tekanan dikekalkan, memastikan pengedap yang kuat.

d. Venting: Udara memenuhi ruang vakum, mengimbangi tekanan untuk membuka penutup dan mengeluarkan bungkusan yang dimeterai.

Mesin Pembungkusan Vakum Rotary

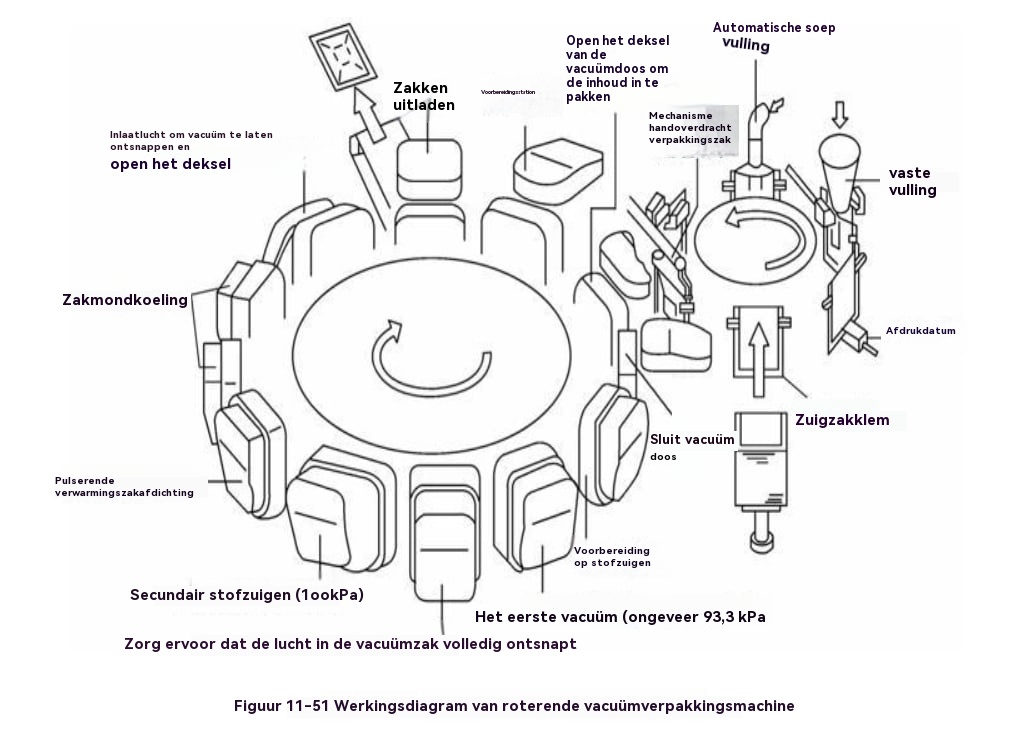

Rajah 11-51 menggambarkan mesin pembungkusan vakum berputar dengan pengisian dan meja putar vakum. Lengan mekanikal memindahkan beg yang diisi antara stesen.

Meja putar pengisian termasuk 6 stesen untuk bekalan beg, percetakan, pembukaan, pengisian pepejal, dan suntikan cecair. Meja putar vakum mempunyai 12 ruang vakum di mana pengepaman vakum, pengedap haba, penyejukan dan pemunggahan berlaku dalam kitaran, mencapai sehingga 40 beg seminit. Dos pepejal mesti sepadan dengan stesen pengisian.

Jentera Pembungkusan Thermoforming

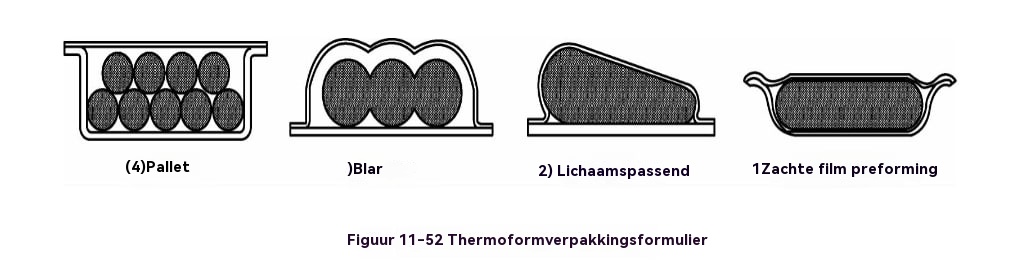

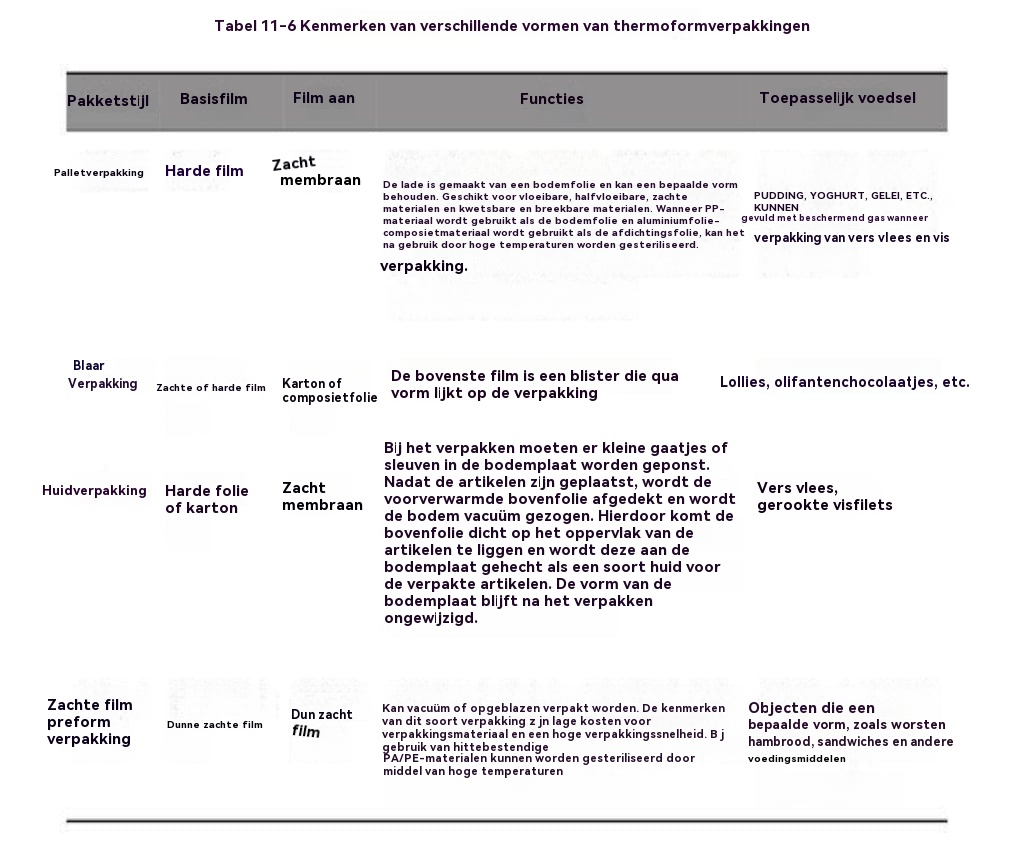

Pembungkusan Thermoforming menggunakan kepingan termoplastik untuk membentuk bekas, yang kemudiannya diisi dan dimeterai dengan filem atau kepingan. Bentuk biasa termasuk dulang, lepuh, kulit dan pembungkusan yang telah dibentuk filem lembut (rajah 11-52). Jadual 11-6 membandingkan ciri-ciri mereka.

Peralatan pembentuk termo terdiri daripada manual hingga automatik sepenuhnya. Proses ini melibatkan pengapitan, pemanasan, penekanan/pemvakum, penyejukan dan pembongkaran. Mesin ini menghasilkan bekas pembungkusan sahaja; pengisian dan pengedap memerlukan peralatan yang berasingan.

Mesin thermoforming automatik sepenuhnya menggabungkan pembentukan, pengisian dan pengedap, menggunakan filem termoplastik yang diberi kekili untuk pembentukan bawah dan pengedap atas. Penyepaduan ini menghapuskan keperluan untuk kotak pra-kilang, memperkemas pengeluaran untuk pengeluar makanan. Mesin serba boleh ini menyokong pelbagai bentuk pembungkusan yang ditunjukkan dalam rajah 11-52.

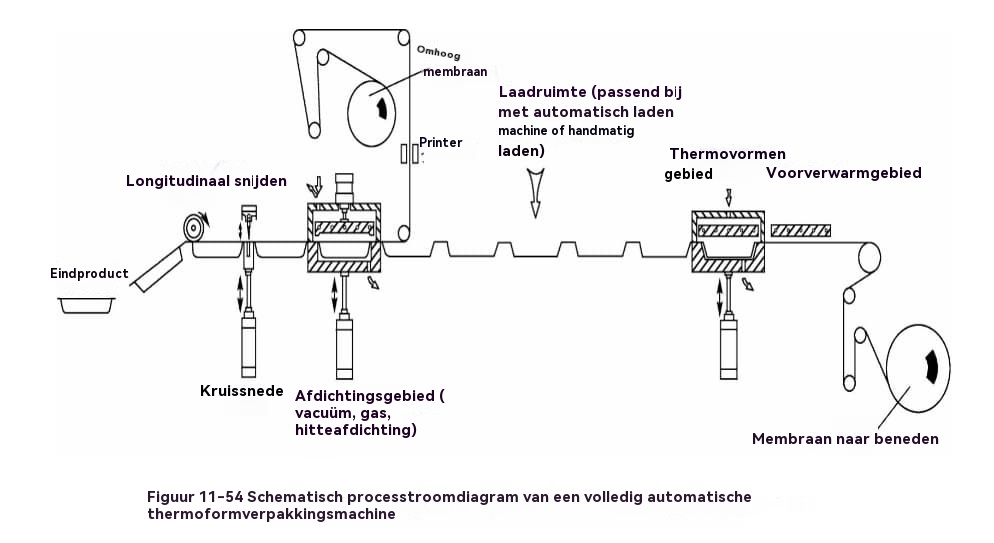

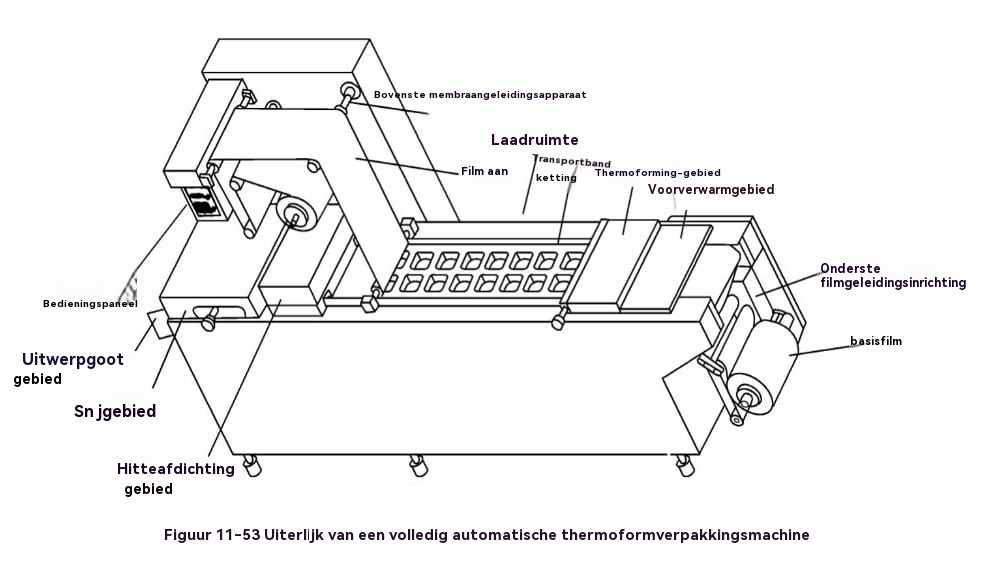

Rajah 11-53 menunjukkan mesin thermoforming automatik sepenuhnya dengan komponen termasuk penghantar filem, pemandu filem, pemanasan awal filem bawah, pembentukan, pengisian, pengedap haba, pemotongan dan sistem kawalan.

Rajah 11-54 menggariskan aliran pembungkusan: filem bawah dilukis melalui zon pemanasan dan pembentukan (tekanan udara, vakum atau tebukan), diisi di kawasan pengisian, kemudian ditutup oleh filem atas. Rawatan vakum atau gas pelindung boleh digunakan sebelum pengedap haba. Akhir sekali, bungkusan dibentuk dengan pemotongan silang, pemotongan membujur, dan pemangkasan sudut. Tepi sisa dikumpulkan dengan alat sedutan atau penggulungan.